该系统旨在优化陶瓷基板与引线框架在生产及出货前的外观质量控制流程,通过自动化手段克服人工检查的局限性,如疲劳和视力限制,从而显著降低不良品流出率。以下是对该系统进一步优化和详细描述的建议:

系统概述

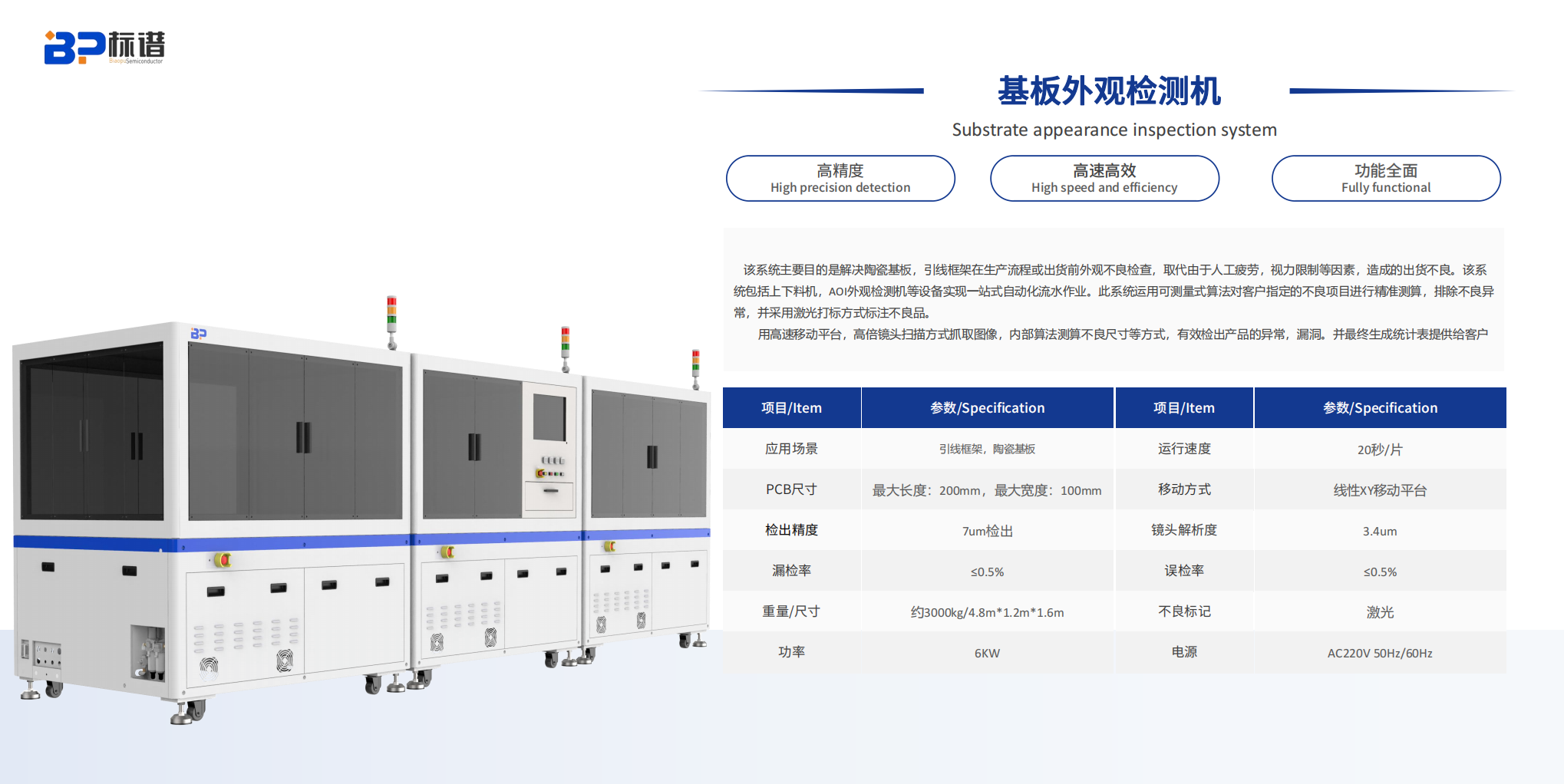

该系统集成了上下料机、自动光学检测(AOI)设备、激光打标装置以及高速移动平台和高倍镜头扫描系统,形成一站式自动化流水作业线,专门用于陶瓷基板与引线框架的外观不良检查。

优化建议

智能化上下料机:

高精度AOI检测:

激光打标与追溯:

激光打标系统应具有高分辨率和稳定性,确保标记清晰、持久。

标记内容应包括不良类型、检测时间、批次号等信息,便于后续追溯和分析。

引入二维码或RFID技术,实现产品的全生命周期追溯。

高速移动平台与图像采集:

高速移动平台应具备高精度定位和快速响应能力,确保图像采集的准确性和效率。

高倍镜头扫描系统应支持多种焦距和视野范围,以适应不同尺寸和形状的产品。

引入多摄像头并行采集技术,进一步提高检测速度和覆盖率。

数据分析与报告生成:

建立完善的数据库系统,存储检测数据、图像和结果,便于后续分析和查询。

提供丰富的报告模板,包括不良品统计表、趋势分析图等,帮助客户直观了解产品质量状况。

支持数据导出和共享功能,便于与其他管理系统(如ERP、MES)集成。

系统维护与升级:

预期效果

通过实施上述优化措施,该系统将能够显著提高陶瓷基板与引线框架的外观质量控制水平,降低不良品率,提升客户满意度。同时,自动化流水作业线的引入将大幅提高生产效率,降低人工成本,为企业带来显著的经济效益。