在电子制造行业快速发展的当下,陶瓷基板和引线框架作为关键的基础材料,其外观质量对于电子产品的性能和可靠性起着至关重要的作用。然而,传统的人工外观检测方式在面对大规模生产和严格质量要求时,逐渐暴露出诸多弊端,如检测效率低、准确性差、易受人为因素影响等,导致出货不良品给企业带来巨大的经济损失和声誉损害。为了打破这一困境,一款集上下料机、AOI外观检测机等设备于一体的一站式自动化流水作业外观检测系统应运而生,为陶瓷基板和引线框架的质检工作带来了全新的变革。

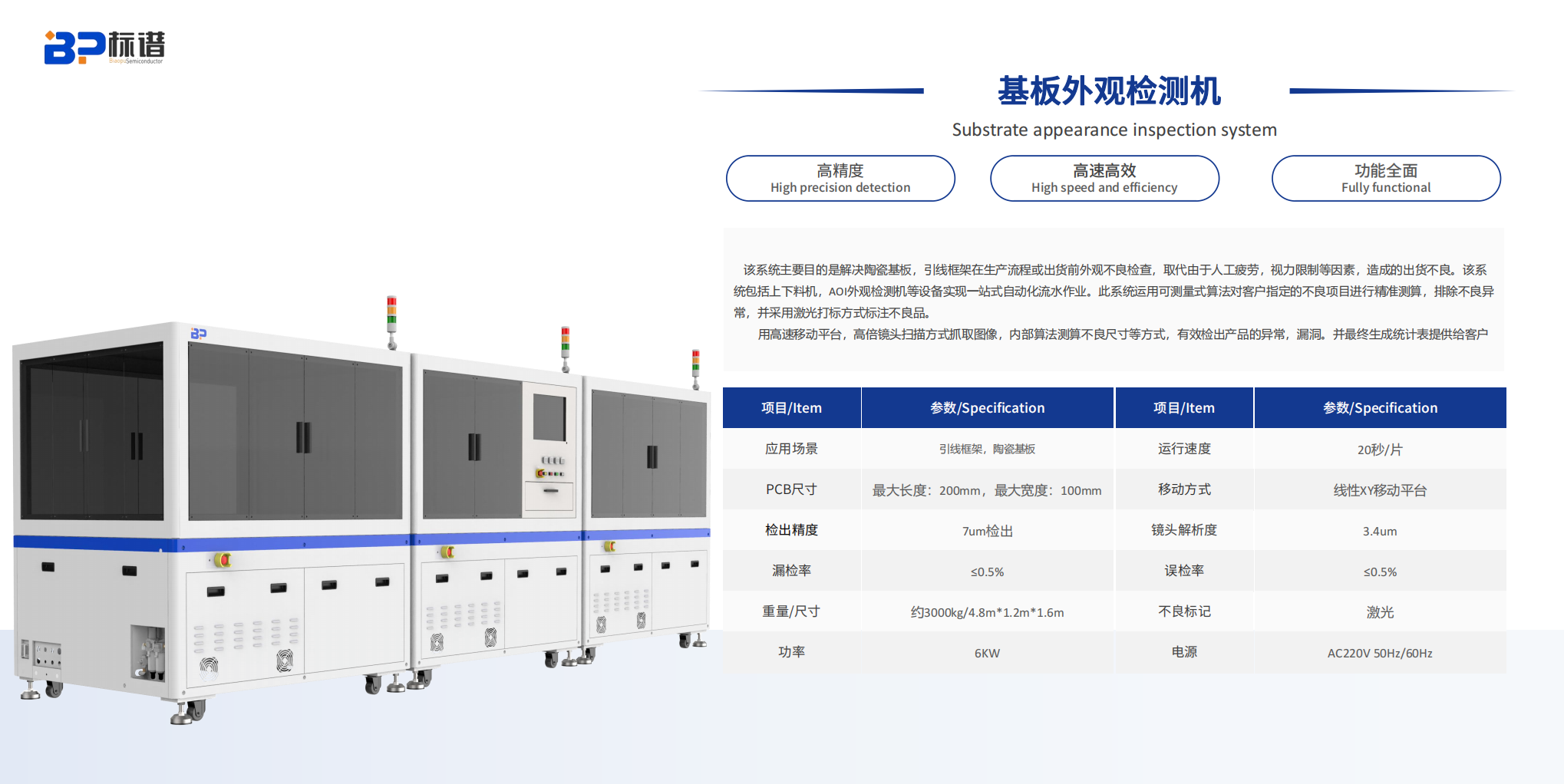

该系统的主要目标明确指向解决陶瓷基板、引线框架在生产流程或出货前的外观不良检查难题。通过整合先进的自动化设备和技术,实现了从产品上料到检测再到下料的全流程自动化。上下料机的高效运作,确保了产品能够快速、有序地进入检测环节,减少了人工搬运的时间和误差,提高了生产效率。AOI外观检测机则凭借其高精度的光学检测系统和智能算法,对产品进行全方位、无死角的外观检测,能够准确识别出各种细微的外观缺陷。

可测量式算法是该系统的核心竞争力所在。它能够针对客户指定的不良项目,进行精确的量化分析。例如,对于陶瓷基板上的孔洞大小、位置偏差,算法可以通过图像处理和数据分析,准确计算出其数值,并与预设的标准进行比对,判断是否为不良品。对于引线框架的镀层厚度不均、氧化等问题,算法同样能够进行精确的测量和评估。通过这种方式,系统可以快速、准确地排除不良异常,并采用激光打标方式对不良品进行清晰标注,便于后续的处理和追溯。

在检测过程中,系统采用高速移动平台和高倍镜头扫描方式抓取图像。高速移动平台具有高速度、高精度的特点,能够快速、平稳地将产品移动到检测位置,确保检测的高效性。高倍镜头则可以对产品进行高分辨率的扫描,捕捉到极其细微的外观变化。内部算法再对这些图像进行深入分析和处理,测算不良尺寸,有效检出产品的异常和漏洞。比如,对于引线框架上的细小划痕,系统能够通过图像增强和算法分析,准确识别其深度和长度,判断其是否会对产品的性能产生影响。

最终,系统会生成全面、详细的统计表提供给客户。统计表中包含了检测产品的各项关键数据,如检测数量、不良品数量、不良类型分布、不良尺寸范围等。企业可以根据这些数据,对生产过程进行深入分析和评估。例如,通过分析不良类型分布,企业可以找出生产过程中容易出现问题的环节,采取针对性的改进措施。通过分析不良尺寸范围,企业可以优化生产工艺参数,提高产品的质量稳定性。这种基于数据的决策方式,有助于企业实现质量管理的精细化和科学化,提高生产效率和产品质量。

这款自动化外观检测系统以其先进的技术和创新的模式,重塑了陶瓷基板和引线框架的质检格局。它不仅解决了人工检测的诸多弊端,提高了检测的准确性和效率,还为企业提供了有价值的数据支持,帮助企业实现质量管理的数字化转型,提升企业的市场竞争力和可持续发展能力。