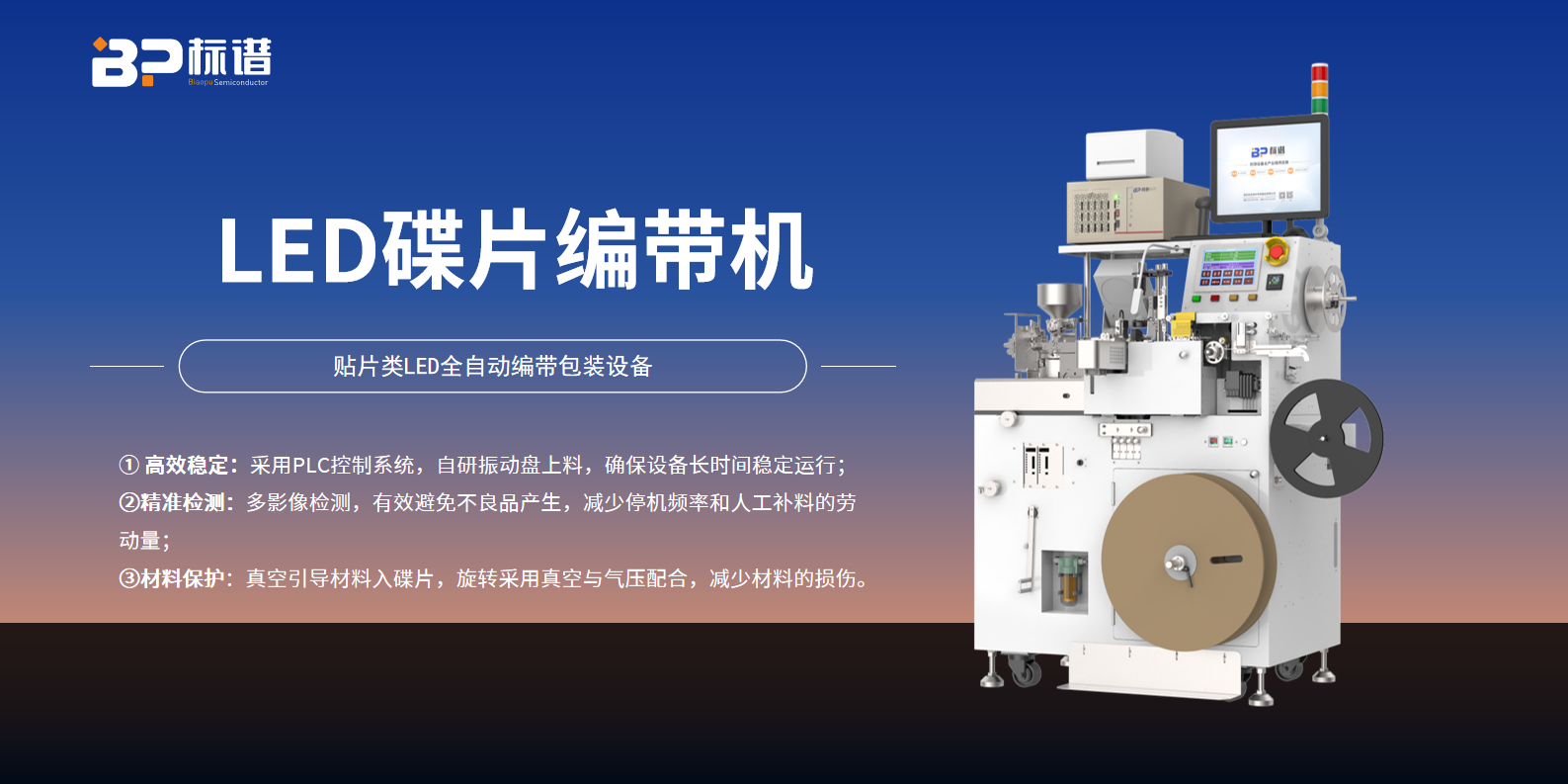

在LED封装自动化生产中,单一检测环节难以覆盖所有潜在缺陷,而多站检测布局可通过分层筛查提升不良品检出率。LED碟片编带机在关键工序设置定位测试站、材料侦测站与旋转影像站,形成“基础筛查-精准分析-最终确认”的三级检测体系。

在LED封装自动化生产中,单一检测环节难以覆盖所有潜在缺陷,而多站检测布局可通过分层筛查提升不良品检出率。LED碟片编带机在关键工序设置定位测试站、材料侦测站与旋转影像站,形成“基础筛查-精准分析-最终确认”的三级检测体系。

定位测试站:基础参数快速筛查

该站通过光学传感器检测材料是否准确入碟片,并测量材料间距、角度等基础参数。若参数超出设定范围,系统立即标记为可疑品并分流至复检区,避免不良品进入后续工序。实测中,该站可拦截因分度盘定位偏差或吸嘴吸附不稳导致的基础错误,检出率较高。

材料侦测站:深度分析材料特性

针对定位测试站筛选出的可疑品,材料侦测站采用高分辨率工业相机,对材料表面进行微观成像分析。系统可识别裂纹、污渍、氧化层等缺陷,并根据预设规则判断缺陷等级。

旋转影像站:多角度复检确认

旋转影像站位于设备末端,对即将出料的材料进行360度旋转扫描,结合AI图像处理算法,检测引脚弯曲、封装层破损等动态缺陷。该站还支持与MES系统对接,将检测数据上传至云端,生成可追溯的质量报告,助力企业优化生产流程。

LED碟片编带机的多站检测布局,核心在于通过“基础+深度+复检”的分层策略,将人工检测的“主观判断”转化为机器的“客观标准”,为LED行业品质管控提供了可量化的技术支撑。