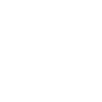

LED散料贴片机

精准

高效

适用于LED 电路板贴片

稳定

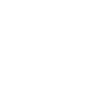

校正飞扫组件

采用对角夹持方式,可对多颗产品X、Y方向同时进行位置精确修正。标谱自研视觉控制系统搭配高分辩率相机,可以在高速贴装过程中对所有元件位置、方向、缺料同时进行高精度识别。

视觉精确定位,机械结构对PCB板进行角度修正,通过直线电机在X、Y、Z三个方向的高速移动来实现多产品高精度重复贴装。

贴装组件

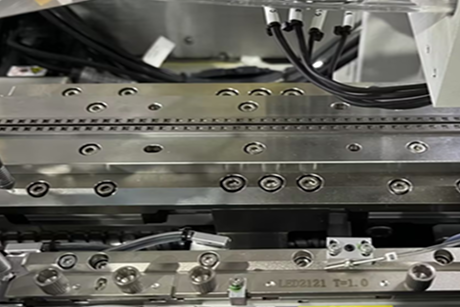

参数配置

外观尺寸

上料振动盘

核心部件

便捷的外置上料

储料器的加料位置在机台最前面,操作人员在不打开机台门的情况下就可以进行加料,同时可观察到机台内材料的多少。

双振动盘自动上料

标谱自主研发的振动盘,不仅故障率低,而且可兼容不同型号材料上料。采用光电感应振动盘剩料情况,缺料时,通过电磁铁振动将产品振入振动盘中。

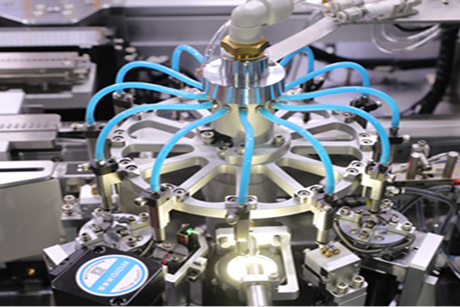

测试组件

稳定的转盘测试工作站,保证贴装产品的电性参数VF、IR准确;可进行定位检验、方向校正、电性测试、底部影像检测和NG排料。

单头双载具上料组件

标谱自主研发的单头双工位上料模式、双载具切换上料模式、高度集成校正飞扫组件、PCB修正组件以及柔性贴装系统等,大幅度提高了机台贴装速度和精度。

减少包装材料

降低储存空间

速度更快

占地面积小

无需恒温恒湿

可大批量作业

工作台结构

贴装组件

单排多吸嘴贴装

转塔测试组件

转塔测试组件

贴装工作台

适应元件

LED元件种类(展示部分)

可贴装PCB板尺寸

1515

1921

2121

128mm

320mm

产品优点

高效

双载具切换上料模式下,实现贴片上料高效稳定。

高速

采用直线电机驱动与磁栅尺配置,实现高精度贴装与高速响应

精准

多视觉定位,PCB、产品位置的机械校正,定位精度高

采用进口丝杆、导轨与直线电机配置,运动部件磨损更小、精度更高、寿命更长,稳定性更好

稳定

贴片流程对比

传统贴片流程

分光机

编带机

通用贴片机

传统贴片流程

分光机

散料贴片机

✔

×

行业革新

不需要测试包装