在陶瓷基板和引线框架的生产领域,外观不良检查一直是一个至关重要的环节。传统的人工检查方式,由于受到人为因素的诸多限制,如疲劳、视力限制等,往往难以保证检查的准确性和一致性,从而导致出货不良的情况时有发生。为了解决这一难题,一套全新的自动化检测系统应运而生。

该系统的主要目的就是针对陶瓷基板和引线框架在生产流程或出货前的外观不良检查进行优化和升级。它通过引入先进的自动化技术和智能算法,有效取代了传统的人工检查方式,大大提高了检测的效率和准确性。

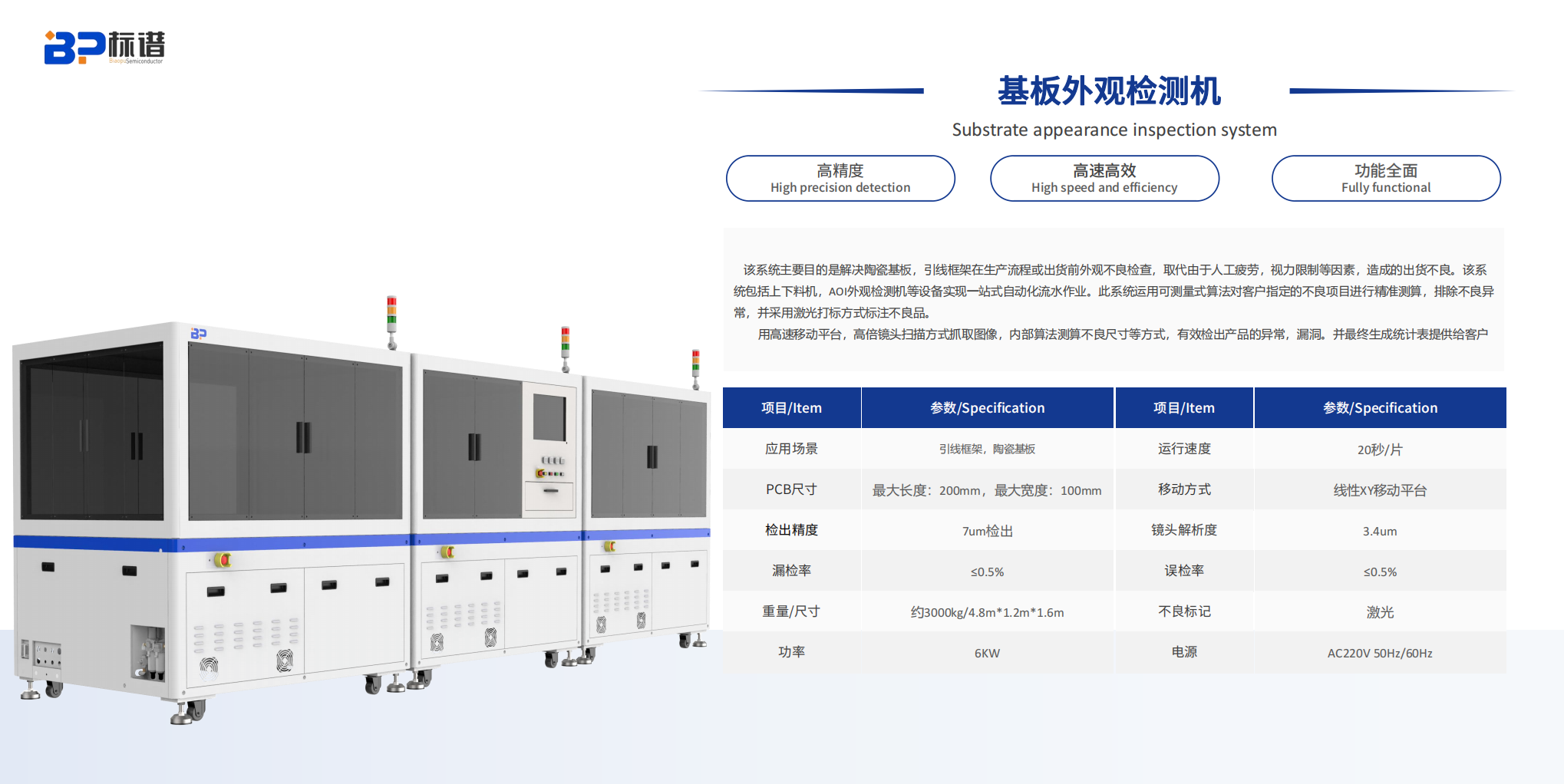

该系统由上下料机和 AOI 外观检测机等设备组成,实现了从产品上料到检测,再到下料的一站式自动化流水作业。这种一体化的作业模式,不仅减少了人工操作的环节,降低了人为因素对检测结果的影响,还提高了生产效率,缩短了生产周期。

在检测过程中,该系统运用了可测量式算法。这种算法能够对客户指定的不良项目进行精准测算,无论是微小的划痕、凹陷,还是其他类型的外观缺陷,都能被准确识别和定位。通过对不良项目的精准测算,系统可以及时排除不良异常,确保只有合格的产品才能进入下一道工序或出货。

对于检测出的不良品,系统采用了激光打标的方式进行标注。这种方式不仅清晰、准确,而且不会对产品造成二次损伤。通过激光打标,生产人员可以快速识别不良品,并将其从合格品中分离出来,进一步提高了生产管理的效率。

为了实现高效的图像抓取和不良检测,该系统利用了高速移动平台和高倍镜头扫描方式。高速移动平台可以快速、准确地移动产品,使高倍镜头能够对产品的各个部位进行全面、细致的扫描。通过高倍镜头的扫描,系统可以获取产品的高清图像,为后续的内部算法测算不良尺寸提供了可靠的数据支持。

内部算法通过对图像的分析和处理,能够准确测算出不良的尺寸和位置,从而有效检出产品的异常和漏洞。无论是微小的缺陷还是较大的瑕疵,都逃不过系统的“法眼”。检测完成后,系统还会生成详细的统计表,将检测结果以直观、清晰的方式呈现给客户。客户可以通过统计表了解产品的质量状况,及时发现生产过程中存在的问题,并采取相应的措施进行改进。

总之,这套自动化检测系统为陶瓷基板和引线框架的外观不良检查带来了智能化的革新。它不仅提高了检测的效率和准确性,降低了出货不良的风险,还为企业的生产管理提供了有力的支持。随着科技的不断进步,相信这样的智能化检测系统将在更多的领域得到广泛应用,推动制造业向更高质量、更高效率的方向发展。