在陶瓷基板和引线框架的生产过程中,外观质量是衡量产品品质的重要指标之一。然而,传统的人工外观检查方式存在着诸多弊端,如人工疲劳、视力限制等,这些因素都可能导致检查的不准确,进而影响产品的出货质量。为了解决这一问题,一种先进的自动化检测系统应运而生,成为了陶瓷基板和引线框架质量的守护者。

该系统的主要目标非常明确,就是要解决陶瓷基板和引线框架在生产流程或出货前的外观不良检查问题。它通过整合多种先进的技术和设备,实现了对产品外观的高效、精准检测,有效取代了传统的人工检查方式。

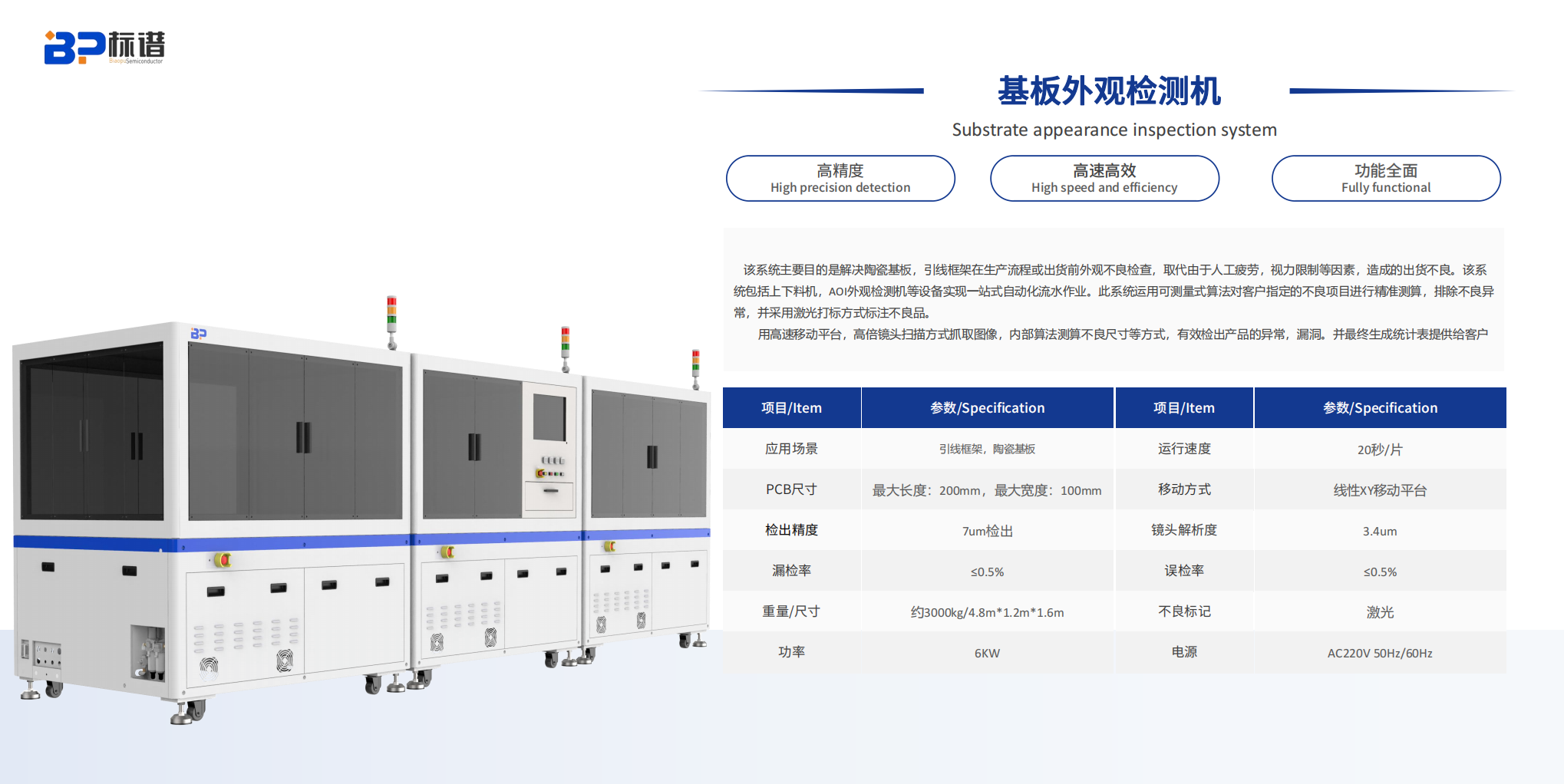

系统的核心设备包括上下料机和 AOI 外观检测机。上下料机负责将待检测的产品准确地输送到检测位置,并在检测完成后将产品分类输出。AOI 外观检测机则是系统的“眼睛”和“大脑”,它利用高速移动平台和高倍镜头扫描方式,对产品进行全方位的图像抓取。高速移动平台可以快速、平稳地移动产品,确保高倍镜头能够覆盖产品的每一个角落。高倍镜头则能够捕捉到产品表面的细微特征,为后续的检测提供清晰的图像数据。

在获取了产品的图像数据后,系统运用可测量式算法对图像进行分析和处理。这种算法是系统的“智慧核心”,它能够根据客户指定的不良项目,对图像中的缺陷进行精准测算。无论是表面的划痕、污渍,还是内部的裂纹、气泡等不良现象,都能被算法准确地识别和量化。通过对不良项目的精准测算,系统可以判断产品是否符合质量标准,并及时排除不良异常。

对于检测出的不良品,系统采用了激光打标的方式进行标注。激光打标具有高精度、高速度、无接触等优点,能够在不良品上清晰地标记出不良的位置和类型。这样,生产人员就可以快速、准确地将不良品从合格品中分离出来,避免了不良品的混入和误用。

除了对不良品的检测和标注,该系统还具备强大的数据统计和分析功能。检测完成后,系统会自动生成详细的统计表,其中包括不良品的数量、类型、位置等信息。客户可以通过统计表了解产品的质量状况,分析生产过程中存在的问题,并采取相应的措施进行改进。例如,如果某种类型的不良品数量较多,客户可以针对性地调整生产工艺或加强原材料的质量控制,从而提高产品的整体质量。

此外,该系统的一站式自动化流水作业模式,大大提高了生产效率。传统的检测方式需要人工进行产品的搬运、检查和分类,不仅效率低下,而且容易出现人为错误。而该系统实现了从产品上料到检测,再到下料的全过程自动化,减少了人工干预,提高了生产的连续性和稳定性。

总之,这套自动化检测系统以其高效、精准的检测能力,成为了陶瓷基板和引线框架质量的守护者。它不仅解决了传统人工检查的弊端,提高了产品的出货质量,还为企业的生产管理和质量控制提供了有力的支持。在未来的制造业发展中,这样的自动化检测系统将发挥越来越重要的作用,推动行业向更高水平迈进。