在当今科技飞速发展的时代,制造业也在不断追求更高的生产效率和质量水平。对于陶瓷基板和引线框架的生产企业来说,外观不良检查是一个关键环节,直接关系到产品的市场竞争力。然而,传统的人工检查方式已经难以满足现代生产的需求,科技赋能的自动化检测系统应运而生,为陶瓷基板和引线框架的外观检测带来了全新的解决方案。

该系统的诞生,旨在解决陶瓷基板和引线框架在生产流程或出货前的外观不良检查难题。传统的人工检查受限于人的生理和心理因素,如疲劳、视力差异等,容易出现漏检和误检的情况,导致出货不良,给企业带来经济损失和声誉影响。而这套自动化检测系统通过引入先进的科技手段,有效克服了这些弊端,实现了对产品外观的高效、精准检测。

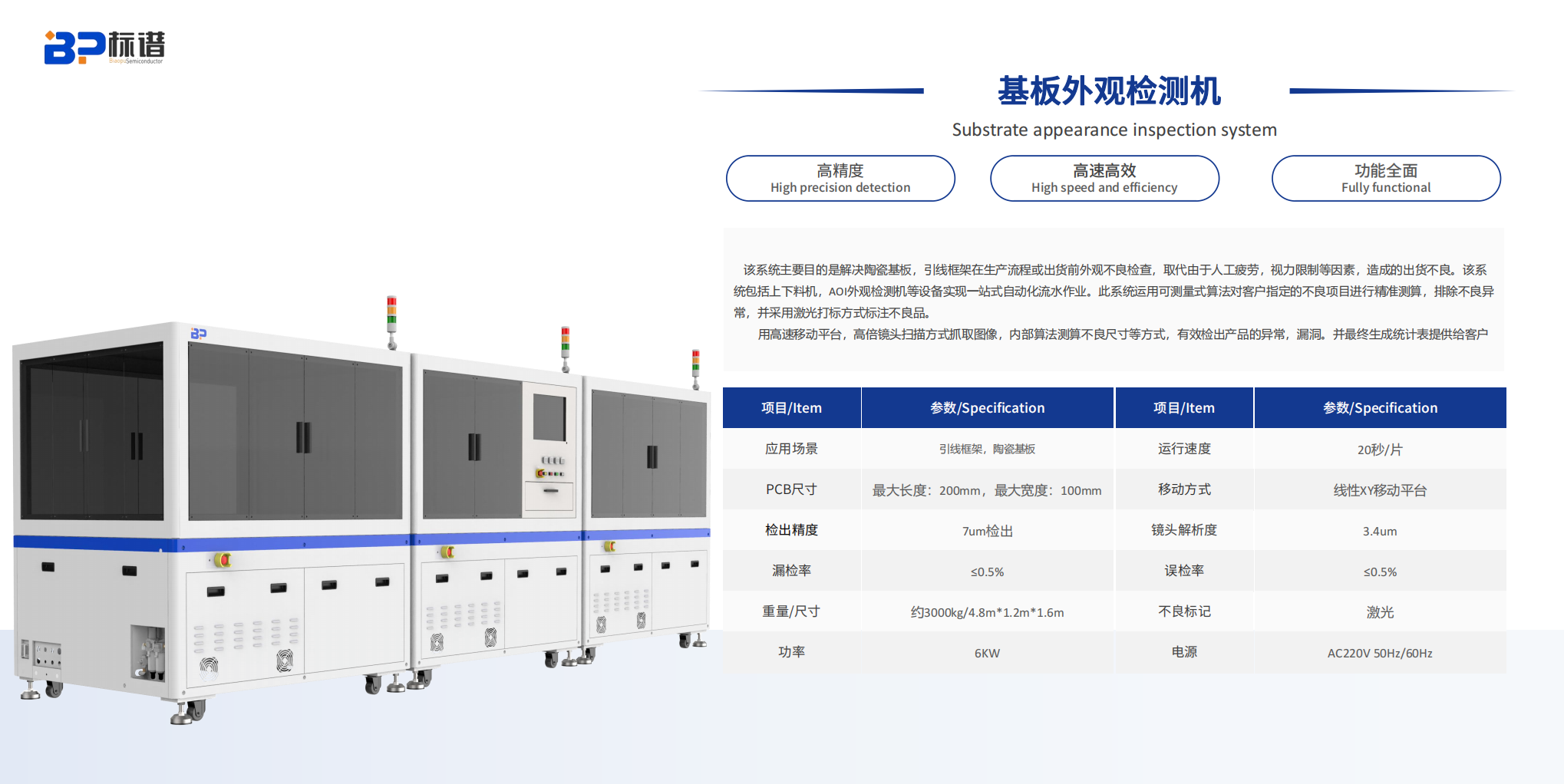

系统由上下料机和 AOI 外观检测机等设备组成,形成了一条完整的自动化流水作业线。上下料机实现了产品的自动上料和下料,大大减少了人工搬运的时间和劳动强度,提高了生产效率。AOI 外观检测机则是系统的核心检测设备,它利用高速移动平台和高倍镜头扫描方式,对产品进行全面的图像采集。高速移动平台可以快速、准确地调整产品的位置,使高倍镜头能够获取产品各个角度的高清图像。这些图像为后续的检测算法提供了丰富的数据基础。

在图像处理方面,该系统运用了可测量式算法。这种算法基于先进的图像识别和数据分析技术,能够对客户指定的不良项目进行精准测算。例如,对于陶瓷基板表面的微小裂纹,算法可以通过分析图像的灰度变化、纹理特征等,准确计算出裂纹的长度、宽度和深度。对于引线框架的变形问题,算法可以通过对比标准模型和实际图像,精确测量出变形的程度。通过对不良项目的精准测算,系统可以快速判断产品是否合格,并及时将不良品分离出来。

为了便于生产人员对不良品进行处理,系统采用了激光打标的方式对不良品进行标注。激光打标可以在不良品上清晰地标记出不良的位置和类型,使生产人员一目了然。同时,激光打标具有非接触、无污染的优点,不会对产品造成二次损伤,保证了产品的完整性。

除了检测和标注功能,该系统还具备强大的数据统计和分析能力。检测完成后,系统会自动生成统计表,详细记录了不良品的数量、类型、分布情况等信息。企业可以通过对这些数据的分析,了解生产过程中存在的问题和薄弱环节,有针对性地进行改进和优化。例如,如果发现某种类型的不良品在某个生产环节出现频率较高,企业可以对该环节的工艺参数、设备状态等进行检查和调整,从而提高产品的整体质量。

此外,该系统的一站式自动化流水作业模式,还提高了生产的稳定性和一致性。人工检查容易受到人为因素的影响,导致检查结果的波动较大。而自动化检测系统严格按照预设的程序和算法进行操作,能够保证每一次检测的准确性和一致性,提高了产品的质量稳定性。

总之,这套科技赋能的自动化检测系统为陶瓷基板和引线框架的外观检测带来了革命性的变化。它通过引入先进的科技手段,实现了高效、精准的检测,提高了生产效率和质量水平,降低了企业的生产成本和风险。在未来的发展中,随着科技的不断进步,这样的自动化检测系统将不断完善和升级,为制造业的发展注入新的动力。